前言: 成本管理的角色演變

面對鋼鐵產業環境的快速變化,及國家供給側改革政策形成的產業升級壓力下,鋼鐵企業不得不思考轉型升級及加大成本管控力度的規劃。在此一趨勢下,成本管理架構必須因應鋼企的產銷特性,對不同鋼種規格提供接單效益測算、對各工序提供成本細化分析、及因應各生產異況進行成本核算,以科學資料支援企業升級轉型及提效降本的需求。

長期困擾鋼廠的成本管控場景

許多鋼廠限於成本收集處理能力不足或資訊系統老舊,經常只以廠為物件收集各廠的各項投入產出資料,或只能以鋼種為物件進行成本核算。成本收集口徑(顆粒度)粗放,各項投入、產出資料不夠精細、或上下游資料不匹配等狀況,造成成本資料一直停留緊急調整及事後核算的角色,無法肩負更為積極的任務。常見成本管控困擾的場景有:

(1)下個月如何利用產能、調整接單策略,才能達到利潤最大化?

(2)接下這銷售訂單前,可否預測接單效益?

(3)某一原料、燃料價格變動,對各產品、規格的成本影響程度?

(4)到月底才發現月初時某些資源投入、產出資料有誤,如何避免?

(5)成本資料波動較大,是哪個工序、什麼原因造成的?

(6)哪個設備、哪個車間具有最大、最具效益的降本空間?

(7)當產線跨越多個法人,如何取得各鋼種、規格的成本還原資料?

鋼企轉型升級時,成本管控的難題

鋼企要進行轉型升級時,成本管理邁向精細化管控有下列難點:

(1)精細的成本架構: 成本架構必須與產品規範、製造規範及生產工藝相結合,規劃細化的成本中心及各工序相關的成本費用,才能配合生產的特性,進行接單效益測算及生產成本核算。

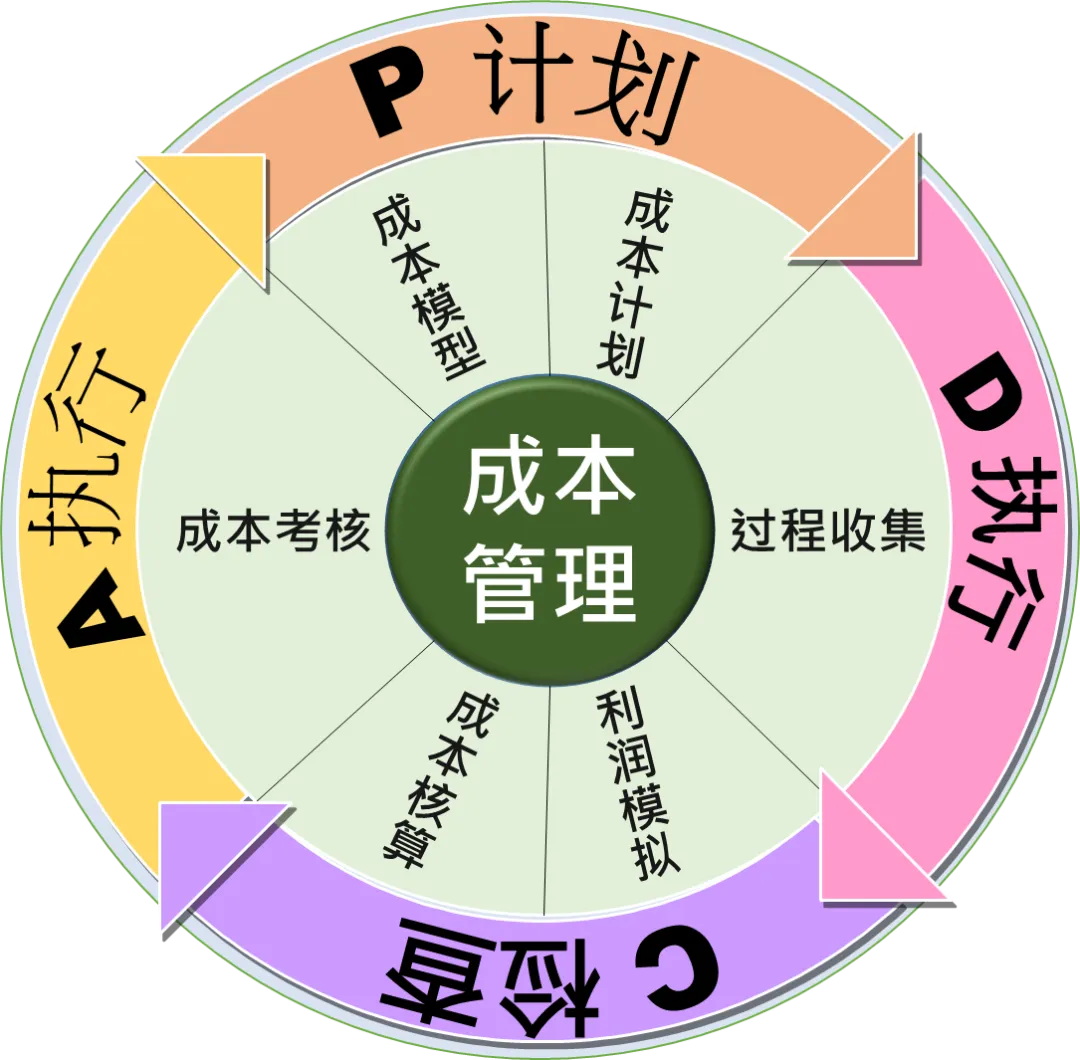

(2)完整的成本模組: 面對競爭,成本核算只具備事後檢討的功能,必須增加成本計畫、成本分析、利潤測算模組,才能完成PDCA管理迴圈,提供各工序在各產品規格的成本分析資料,以科學方式推動降本工作,並調整產品發展方向。

(3)一級化成本管控: 由於產品規格多樣化,核算顆粒度細化(至工序),及跨法人關聯交易等因素,各項成本相關資料量急遽增長,無法再經由廠、公司兩級,以人工方式進行成本資料的收集、比對、核算,而必須與銷售、生產、能源系統等各模組整合,形成就源輸入、自動集成,完成全公司一級化成本管控機制。

(4)彈性的處理能力: 針對客制化訂單,產銷過程各項餘材充當、組爐、組澆、改判、轉單、判廢、銷售等,都將影響該訂單、該鋼種規格的成本核算,也都成為SAP等套件(BOM表為基礎的生產模式)所難以解決的成本核算問題。成本系統必須配合產銷質一體化平臺,實現各廠級與公司級產銷紀錄的一級化管控,並形成一級化的財會成本賬務。

成本執行資訊系統應具備的功能

因應前述管理難點,一個肩負企業降本增效任務的資訊平臺,必須擁有完善的成本管理PDCA迴圈,提供成本模型、成本計畫、成本核算、成本考核模組,並具備接單效益預測,成為鋼廠在成本管理、經營決策上最有力支持:

(1)成本模型: 與產品規範、製造規範相配合,將成本中心細化至製造工序,並考慮各工序的各項投入產出,完成成本科目規劃,作為成本計畫、核算、與考核的基礎架構。

(2)成本計畫: 針對各鋼種規格建立標準成本,以供各項成本費用的目標值設定,以作為成本考核之依據。

(3)成本核算: 與各過程機、MES、能源模組、原料模組、銷售模組協同,完成資料就源輸入,並依成本作業模型自動處理自產、外購、改判、分切、判廢、軋材耗用、外售、內部領用…各類交易資料,形成廠務會計、存貨賬務,最後依成本模型完成日成本、月成本核算。核算過程中,智慧警示異常資料以供早期處理及確保資料的正確性、完整性、及時性。

(4)成本考核: 提供日成本分析、成本還原(跨法人),及與標準成本間的差異分析。讓各工序、車間的成本管控績效、各資源單價變動對成本的傳導機制無法遁形。

(5)利潤模擬: 企業接單前,經由產品規範、製造規範、各工序標準成本間的資料轉換,即時對接單價格提供利潤模擬,以有效應用產能;尤以特鋼、期貨銷售模式的鋼廠,透過模擬利潤更能創造最大效益。

結語:鋼企提值降本的必備方案

中冠公司以適合鋼鐵企業特性的產銷質一體化平臺為主產品,30多年平臺效益來深獲國內外各大型鋼企肯定。中冠公司因應鋼鐵生產模式下成本管理需求與管控難點而發展的成本管理系統,是國內鋼企轉型升級及全公司提效、各工序降本的最佳方案。

2021-11-17

2021-11-17 中冠動態

中冠動態 上一篇

上一篇